In a misurazione di pressione, pudete avvistà chì i risultati di a misurazione ùn riflettenu micca immediatamente cambiamenti in a pressione di input o currispondenu cumplettamente quandu a pressione torna à u so statu iniziale. Per esempiu, quandu si usa una scala di bagnu per misurà u pesu, u sensoru di a scala necessita di tempu per sensu è stabilizà a lettura di u vostru pesu. Utempu di rispostadi u sensoru porta à fluttuazioni iniziali di dati. Una volta chì u sensoru s'adatta à a carica è compie u processu di dati, e letture mostraranu risultati più stabili.Questu ùn hè micca un difettu di u sensoru, ma una caratteristica normale di parechji dispositi elettronichi di misurazione, soprattuttu quandu implicanu u processu di dati in tempu reale è a realizazione di u statu stabile. Stu fenominu pò esse chjamatu isteresi di sensori.

Cosa hè l'isteresi in i sensori di pressione?

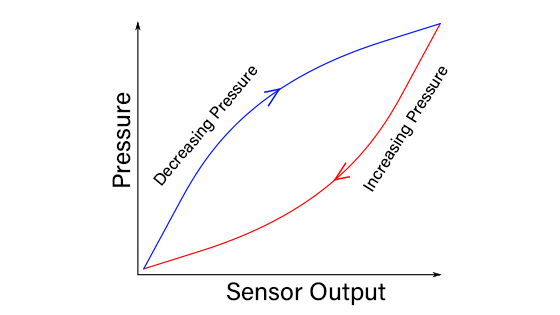

Sensoreisteresitipicamente si manifesta quandu ci hè un cambiamentu in l'input (cum'è a temperatura o a pressione), è u signale di output ùn seguita micca immediatamente u cambiamentu di input, o quandu l'input torna à u so statu originale, u signale di output ùn torna micca cumplettamente à u so statu iniziale. . Stu fenominu pò esse vistu nantu à a curva caratteristica di u sensoru, induve ci hè una curva in forma di loop lagging trà input è output, piuttostu cà una linea retta. In particulare, se cuminciate à aumentà l'input da un certu valore specificu, l'output di u sensoru aumenterà ancu in cunseguenza. In ogni casu, quandu l'input principia à diminuisce torna à u puntu originale, truverete chì i valori di output sò più altu ch'è i valori di output originale durante u prucessu di riduzzione, furmendu un ciclu ociclo di isteresi. Questu mostra chì durante u prucessu crescente è decrescente, u listessu valore di input currisponde à dui valori di output differenti, chì hè a visualizazione intuitiva di l'isteresi.

U diagramma mostra a relazione trà l'output è a pressione applicata in un sensor di pressione durante u prucessu di applicazione di pressione, rapprisintata in forma di una curva d'isteresi. L'assi horizontale rapprisenta l'output di u sensoru, è l'assi verticale rapprisenta a pressione applicata. A curva rossa rapprisenta u prucessu induve l'output di u sensoru aumenta cù a pressione gradualmente crescente, chì mostra u percorsu di risposta da bassa à alta pressione. A curva blu indica chì quandu a pressione applicata principia à diminuisce, l'output di u sensoru diminuisce ancu, da alta pressione torna à bassa, rapprisenta a reazione di u sensoru durante a scaricazione di pressione. L'area trà e duie curve, u ciclu d'isteresi, mostra a diffarenza di l'output di u sensoru à u listessu livellu di pressione durante a carica è u scaricamentu, tipicamente causata da e proprietà fisiche è a struttura interna di u materiale di u sensoru.

Ragioni per l'isteresi di pressione

U fenomenu di isteresi insensori di pressionehè influenzatu principarmenti da dui fattori principali, chì sò strettamente ligati à e proprietà fisiche è u mecanismu operativu di u sensore:

- L'isteresi elastica di u materiale Qualchese materiale subirà un certu gradu di deformazione elastica quandu sottumessu à e forze esterne, una risposta diretta di u materiale à e forze applicate. Quandu a forza esterna hè eliminata, u materiale prova di vultà à u so statu originale. Tuttavia, sta ricuperazione ùn hè micca cumpleta per via di a non-uniformità in a struttura interna di u materiale è di ligeri cambiamenti irreversibili in a microstruttura interna durante a carica è a scaricazione ripetuta. Stu risultatu in un lag in u cumportamentu miccanicu output durante i prucessi continui di carica è scaricamentu, cunnisciutu cum'èisteresi elastica. Stu fenominu hè particularmente evidenti in l'applicazione disensori di pressione, cum'è i sensori spessu bisognu di misurà è risponde à i cambiamenti di pressione accurately.

- Friction In i cumpunenti meccanichi di un sensor di pressione, in particulare quelli chì implicanu parti in muvimentu, l'attrito hè inevitabbile. Stu attritu pò vene da i cuntatti in u sensoru, cum'è i punti di cuntattu sliding, cuscinetti, etc. Quandu u sensore porta a pressione, questi punti di friczione ponu impedisce u muvimentu liberu di e strutture meccaniche interne di u sensor, causendu un ritardu trà a risposta di u sensoru è u pressione vera. Quandu a pressione hè scaricata, e stesse forze di attritu pò ancu impediscenu chì e strutture internu si fermanu immediatamente, affinchendu cusì l'isteresi durante a fase di scaricamentu.

Sti dui fattori inseme portanu à u ciclu d'isteresi osservatu in i sensori durante e teste ripetute di carica è scaricamentu, una caratteristica chì hè spessu una preoccupazione particulare in applicazioni induve a precisione è a ripetibilità sò assai richieste. Per riduce l'impattu di stu fenomenu d'isteresi, un designu attentu è a selezzione di materiale per u sensoru hè cruciale, è l'algoritmi di u software pò ancu esse necessariu per cumpensà sta histeresi in l'applicazioni.

U fenomenu di isteresi insensori di pressionehè influenzatu da diversi fattori direttamente ligati à e proprietà fisiche è chimiche di u sensoru è u so ambiente operativu.

Chì fattori portanu à l'isteresi di u sensoru?

1. Proprietà materiale

- Modulu elasticu: U modulu elasticu di u materiale determina u gradu di deformazione elastica quandu hè sottumessu à a forza. I materiali cù un modulu elasticu più altu deformanu menu, è i soisteresi elasticapò esse relativamente più bassu.

- U rapportu di Poisson: u rapportu di Poisson descrive u rapportu di cuntrazione laterale à l'allungamentu longitudinale in un materiale quandu hè sottumessu à a forza, chì afecta ancu u cumpurtamentu di u materiale durante a carica è a scaricamentu.

- Struttura interna: A microstruttura di u materiale, cumprese a struttura di cristalli, i difetti è l'inclusioni, affetta u so cumpurtamentu meccanicu è e caratteristiche di l'isteresi.

2. Prucessu di fabricazione

- Precisione di a machinazione: a precisione di a machinazione di i cumpunenti di sensori affetta direttamente u so rendiment. I cumpunenti cù una precisione più alta si adattanu megliu, riducendu l'attrito addiziale è a cuncentrazione di stress causata da una scarsa adattazione.

- Rugosità di a superficia: A qualità di u trattamentu di a superficia, cum'è a rugosità di a superficia, influenza a magnitudine di l'attrito, influenzendu cusì a velocità di risposta di u sensore è l'isteresi.

- I cambiamenti di temperatura affettanu e proprietà fisiche di i materiali, cum'è u modulu elasticu è u coefficient d'attrito. L'alte temperature generalmente facenu i materiali più morbidi, riducendu u modulu elasticu è aumentendu l'attrito, aumentendu cusì l'isteresi. À u cuntrariu, a bassa temperatura pò rende i materiali più duri è più fragili, affettendu l'isteresi in modi diffirenti.

3. Temperature

- I cambiamenti di temperatura affettanu e proprietà fisiche di i materiali, cum'è u modulu elasticu è u coefficient d'attrito. L'alte temperature generalmente facenu i materiali più morbidi, riducendu u modulu elasticu è aumentendu l'attrito, aumentendu cusì l'isteresi. À u cuntrariu, a bassa temperatura pò rende i materiali più duri è più fragili, affettendu l'isteresi in modi diffirenti.

Risichi

Presenza di isteresi insensori di pressionepò causà errori di misurazione, affettendu a precisione è l'affidabilità di u sensor. In l'applicazioni chì necessitanu misurazioni d'alta precisione, cum'è u cuntrollu di u prucessu industriale di precisione è u monitoraghju di l'equipaggiu medicale criticu, l'isteresi pò purtà à errori di misurazione significativi è ancu fà fallu tuttu u sistema di misurazione. Dunque, capisce è minimizzà l'impattu di l'isteresi hè una parte chjave per assicurà l'operazione efficiente è precisa disensori di pressione.

Soluzioni per l'isteresi in i sensori di pressione:

Per assicurà l'effetti di isteresi più bassi pussibuli insensori di pressione, i pruduttori anu pigliatu parechje misure chjave per ottimisà u rendiment di u sensoru:

- Selezzione di materiale: A scelta di materiali ghjoca un rolu decisivu in l'isteresi. Per quessa, i pruduttori selezziunà currettamente i materiali di core utilizati in a custruzzione di sensori, cum'è diaframmi, sigilli è fluidi di riempimentu, per assicurà ch'elli presentanu isteresi minima in diverse cundizioni di travagliu.

- Ottimisazione di u disignu: Migliurà u disignu strutturale di i sensori, cum'è a forma, a dimensione è u grossu di i diaframmi, è ottimizendu i metudi di sigillatura, i pruduttori ponu efficacemente riduce l'isteresi causata da attritu, attritu staticu è deformazione di materiale.

- Trattamentu di l'invecchiamentu: I sensori di nova fabbricazione ponu mostra una isteresi iniziale significativa. À traversutrattamentu di anzianeè prugrammi specifichi di prova, i materiali ponu esse accelerati per stabilizzà è adattà, riducendu cusì l'isteresi iniziale. L'imaghjini sottu mostra uXDB305sottumessutrattamentu di anziane.

- Cuntrolu strettu di a produzzione: Controlendu strettu e tolleranze è a qualità durante u prucessu di produzzione, i pruduttori assicuranu a coerenza di ogni sensore è minimizzanu l'impattu di e variazioni di produzzione nantu à l'isteresi.

- Calibrazione è compensazione avanzata: Certi pruduttori utilizanu tecnulugia avanzata di compensazione digitale è metudi di calibrazione multi-puntu per modellà è curregge in modu precisu l'isteresi in l'output di i sensori.

- Test di rendiment è classificazione: Tutti i sensori sò sottumessi à una prova dettagliata per valutà e so caratteristiche d'isteresi. Basatu nantu à i risultati di a prova, i sensori sò classificati per assicurà chì solu i prudutti chì rispondenu à i standard specifici di isteresi sò liberati à u mercatu.

- Test di vita accelerata: Per verificà a stabilità di u rendiment di i sensori in tutta a so vita prevista, i pruduttori realizanu teste di invechje è di vita accelerata nantu à i campioni per assicurà chì l'isteresi resta in limiti accettabili.

Queste misure cumplete aiutanu i pruduttori à cuntrullà in modu efficace è riduce u fenomenu d'isteresisensori di pressione, assicurendu chì i sensori rispondenu à i requisiti di alta precisione è affidabilità in applicazioni reali.

Tempu di post: May-09-2024